聚氨酯胶黏剂的固化过程核心在于其含有的异氰酸酯基团与带有活泼氢的化合物发生化学反应,这一过程促使分子链增长,最终形成线性或复杂的网状高分子结构。固化后的聚氨酯胶黏剂中富含高内聚能的氨酯键和脲键,这些强键在特定条件下能够在粘结界面上聚集,构建一个具有高表面张力的强力粘接层。

通常情况下,聚氨酯胶黏剂中异氰酸酯(或其预聚体)的浓度与其所形成的胶层表面张力成正比,即含量越高,表面张力越大,从而对诸如金属等高表面张力基材的粘接强度也越高。此外,胶黏剂中的有机溶剂能有效润湿并轻微溶胀橡胶、塑料等基材表面,促使异氰酸酯等小分子渗透至基材内部,与基材内的活性氢原子发生反应,生成牢固的共价键。

对于极性基材,如木材、织物等,聚氨酯胶黏剂能与其内部的醚键、酰胺键等极性基团形成氢键,进一步增强粘接效果。同时,异氰酸酯基团还能与基材表面吸附的水分、内部结合水或空气中的水分反应,生成脲键或缩二脲,通过范德华力、氢键乃至与金属元素形成的配位键,进一步加固与基材的结合。

在加热固化过程中,异氰酸酯还会发生自聚反应,构建出交联网状结构,显著提升胶黏剂的强度和稳定性。更值得注意的是,聚氨酯胶黏剂的小分子能够渗透进入有空隙的基材内部,与那里的活泼氢反应固化,仿佛“胶钉”一般牢牢锚定在基材上,从而实现更深层次的粘合。

单组分聚氨酯胶黏剂主要包括常温湿固化性、封闭性、热固性等。

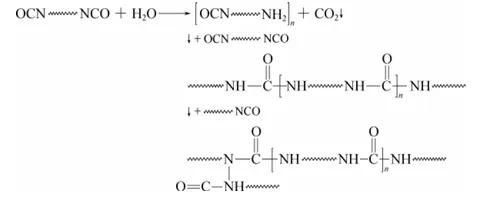

常温湿固化聚氨酯胶黏剂中含有活泼的异氰酸酯基,当曝露在空气中 时,能与空气中水分发生化学反应而交联固化;在粘接时与被粘接基材表面 及其表面的吸附水和其他活泼氢化合物进行化学反应,形成脲键结构,反应 式如下:

单组分常温湿固化聚氨酯胶黏剂因其简便的使用方式和兼具的强度与韧性,在多个应用领域中广受欢迎。然而,其独特的固化机制——即通过与空气中的水分反应来固化,也带来了一些特定的挑战和注意事项。

首先,由于固化过程中涉及与水分的化学反应,会产生CO₂气泡。这一现象在—NCO(异氰酸酯基团)含量较高时尤为显著,因为更多的—NCO意味着更多的反应位点,进而产生更多的气泡。这些气泡不仅可能影响胶黏剂的美观性,还可能削弱其整体强度和耐久性。因此,在设计这类胶黏剂时,需要精确控制—NCO的含量,以在保持必要强度的同时,减少气泡的生成。

其次,湿度是影响单组分常温湿固化聚氨酯胶黏剂性能的关键因素。当相对湿度大于90%时,固化反应会迅速进行,但过多的水分可能导致胶层中气泡激增,影响粘接强度和耐久性。相反,当相对湿度低于40%时,固化反应变得缓慢甚至不完全,需要长时间(可能超过一天)才能形成稳定的胶层,且内部可能存在未固化的区域。因此,为了获得最佳的粘接效果,使用时应确保环境湿度在40%至90%之间。

此外,聚氨酯分子结构中的亲水基团也对其与湿气的反应性能有着重要影响。如果聚氨酯分子中不含亲水基团,那么它们与湿气的接触将仅限于表面,导致只有表层固化结皮,而内层胶黏剂可能长时间内都无法完全固化。这种不完全固化的现象会显著降低胶黏剂的粘接强度和耐久性。

综上所述,为了充分发挥单组分常温湿固化聚氨酯胶黏剂的性能优势,必须综合考虑—NCO含量、环境湿度以及聚氨酯分子结构中的亲水基团等因素。通过合理的配方设计和使用条件控制,可以实现高效、稳定的粘接效果。

封闭性单组分聚氨酯胶黏剂是一种采用特定封闭剂(诸如苯酚、亚硫酸氢钠等)技术,将聚氨酯中高度活性的—NCO(异氰酸酯)基团暂时钝化或“封闭”起来的产品。在室温条件下,这些被封闭的—NCO基团处于非活性状态,确保了胶黏剂在储存和运输过程中的稳定性。然而,当需要使用时,通过特定的条件(如加热)可以触发解封闭过程,使得活性—NCO基团重新释放,进而与含有活泼氢的化合物发生交联反应,最终实现聚氨酯的固化。

当前市场上,封闭剂的种类相当丰富,包括但不限于酚类、醇类、亚硫酸氢盐类、肟类、内酰胺、酯类以及含有氰化氢结构的化合物。每种封闭剂对异氰酸酯的封闭效果及其带来的储存稳定性各有千秋。例如,苯酚作为封闭剂时,其封闭率大致在40%至53%之间,但相对而言储存期较短,可能在约20天内就发生一定程度的固化;而己内酰胺则表现出更高的封闭效率,封闭率可接近91%,且能显著延长储存期至半年以上。

因此,在选择封闭性单组分聚氨酯胶黏剂时,除了考虑其最终性能要求外,还需根据应用场景的具体需求,如储存时间、使用条件等,来合理选择适宜的封闭剂种类及其配比,以达到最佳的平衡效果。

热固性单组分聚氨酯胶黏剂在室温环境下展现出良好的稳定性,其独特的特性在于加热后能触发内部组分之间的化学反应,从而实现固化过程,且此过程不伴随副产物的生成。这种固化机制赋予了热固性聚氨酯胶黏剂以高强度和稳定的性能表现。

在市场上,热固性单组分聚氨酯胶黏剂主要分为三大类型:两相体系、掩蔽活泼氢体系以及掩蔽异氰酸酯体系。每种体系均采用了不同的化学策略来达到在特定条件下(如加热)启动固化反应的目的。两相体系通常通过物理或化学手段将反应物分隔,加热时促进混合与反应;掩蔽活泼氢体系则是将可参与反应的活泼氢原子暂时保护起来,待加热后解除掩蔽,参与固化;而掩蔽异氰酸酯体系则是针对异氰酸酯基团进行相似处理,确保其在储存期间的稳定性,加热后再激活其反应活性。

这些不同类型的热固性单组分聚氨酯胶黏剂,均以其优异的固化性能、高强度的胶接效果和稳定的物理化学性质,在多个工业领域得到了广泛的应用。

可常温固化的双组分聚氨酯胶黏剂由两个关键组分构成:首先是包含端基为—NCO(异氰酸酯)基团的聚氨酯预聚体或多异氰酸酯单体,它们作为主剂提供必要的交联活性;另一组分则是固化剂,常见的固化剂包括胺类化合物及含羟基的化合物。由于胺类化合物通常比醇类具有更高的反应活性,因此,通过选择合适的固化剂种类,可以有效调节胶黏剂的固化时间,并据此获得具有不同性能特性的聚氨酯材料。

当聚氨酯胶黏剂体系中的—NCO含量相对较高时,为了改善其弹性并优化最终性能,通常会选择低分子量的二元醇、或端基带有—OH(羟基)的聚酯、聚醚类化合物作为补充,并可能添加有机锡等催化剂以促进反应。这样的配方设计有助于在保持足够交联密度的同时,赋予胶黏剂更佳的柔韧性和弹性。

相反,若体系中—NCO含量较低,为了达到高度交联的结构并提升聚氨酯的强度和硬度,则需采用多官能度的胺类或醇类固化剂。这些固化剂能与—NCO基团形成更多的交联点,从而显著提升材料的综合性能。

此外,为了提高双组分聚氨酯胶黏剂的使用便捷性和延长其有效期,可适量添加溶剂。但所选溶剂必须严格无水、无醇且不含其他活泼氢化合物,以防止其干扰固化反应。市场上常用的溶剂包括乙酸乙酯、丙酮、甲乙酮及氯苯等,它们能够有效稀释胶黏剂组分,便于施工操作,同时不会对固化过程产生不利影响。

当聚氨酯胶黏剂被涂布于金属铝板上,且在不添加任何固化剂或催化剂的条件下,直接置于150℃的高温环境中进行烘烤时,其固化过程确实能够发生,并且这一过程与常温下的湿固化或常温固化机制存在相似之处,但高温环境加速了反应速率。

在高温烘烤下,聚氨酯胶黏剂中的游离异氰酸酯基(—NCO)变得更为活跃,它们会与胶黏剂内部在合成过程中已存在的氨基甲酸酯基团发生反应,这种反应被称为异氰酸酯与氨基甲酸酯的反应。此外,异氰酸酯基还能与金属铝板表面可能存在的活泼氢(尽管金属表面通常不直接含有活泼氢,但表面氧化层或污染物可能含有)反应,生成氨基甲酸酯,并进一步转化为脲基甲酸酯结构。

这些反应导致聚氨酯分子链之间形成更多的交联点,脲基甲酸酯的生成和交联反应的进行共同促使了聚氨酯胶黏剂的固化。固化后的聚氨酯胶黏剂在金属铝板上形成了一层牢固且稳定的粘接层,具有较高的胶接强度和耐候性。

值得注意的是,虽然高温烘烤能够有效促进聚氨酯胶黏剂的固化,但过高的温度或过长的烘烤时间也可能导致胶黏剂降解或性能下降。因此,在实际应用中,需要根据具体材料和要求来选择合适的烘烤温度和时间,以确保最佳的固化效果和粘接性能。

惠州大亚湾达志精细化工有限公司