1、聚氨酯胶粘剂中含有强极性和化学活泼性的异氰酸酯基团(-NCO)和氨基甲酸酯基团(-NHCOO-),与含有活泼氢的材料都有优良的化学粘合力。而聚氨酯与被粘合材料之间产生的氢键作用使分子内力增强,会使粘合更加牢固。

1、聚氨酯胶粘剂中含有强极性和化学活泼性的异氰酸酯基团(-NCO)和氨基甲酸酯基团(-NHCOO-),与含有活泼氢的材料都有优良的化学粘合力。而聚氨酯与被粘合材料之间产生的氢键作用使分子内力增强,会使粘合更加牢固。

2、调节聚氨酯树脂的配方可控制分子链中软段与硬段的比例以及结构,制成不同硬度和伸长率的胶粘剂。其粘合层从柔性到刚性可任意调节,从而满足不同材料的粘接。

3、聚氨酯胶粘剂可加热固化也可室温固化。粘合工艺简便,操作性能良好。

4、聚氨酯胶粘剂固化时一般没副反应产生,因此不易使粘合层产生缺陷。

5、多异氰酸酯胶粘剂能溶于几乎所有有机溶剂中,而且异氰酸酯的分子体积小,易扩散,因此多异氰酸酯胶粘剂能渗入被粘材料中,从而提高粘附力。

6、聚氨酯胶粘剂的低温和超低温性能超过所有其他类型的胶粘剂。其粘合层可在-196℃(液氮温度),甚至在-253℃(液氢温度)下使用。

7、聚氨酯胶粘剂具有良好的耐磨、耐水、耐油、耐溶剂、耐化学药品、耐臭氧以及耐细菌等性能。

8、聚氨酯胶粘剂的缺点是在高温高湿下易水解而降低粘合强度。

目前复合薄膜用胶粘剂用量最大的是聚氨酯胶粘剂,90%以上的软包装袋用复合膜采用了聚氨酯胶粘剂。

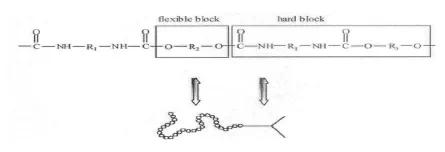

聚氨酯(PU)胶黏剂是指在分子链中含有:氨基甲酸酯基团(—NHCOO—)或异氰酸酯基(—NCO)的胶黏剂与含有活泼氢的材料,如塑料等表面光洁的材料都有着优良的化学黏合力。聚氨酯树脂的结构对其性能起决定性作用。聚氨酯是一种由软硬段镶嵌而成的线性有机聚合物,其结构如下所示:

~软段~硬段~软段~硬段~软段~

软段长,主要影响聚氨酯产品的弹性和低温性能,对硬度、撕裂强度和模量也有重要作用。硬段比软段短,主要对产品模量、硬度和撕裂强度影响大,且决定该聚合物材料的最高使用温度。硬段比软段短,主要对产品模量、硬度和撕裂强度影响大,且决定该聚合物材料的最高使用温度。两链段在热力学上是不相容的。

硬段由多异氰酸酯和小分子扩链剂生成的异氰酸酯基、氨基甲酸酯基,及异氰酸酯与水或胺类扩链剂产生的脲基,对材料的力学性能有重要影响,尤其是拉伸强度、硬度和抗撕裂强度等性能。结构如下图所示。

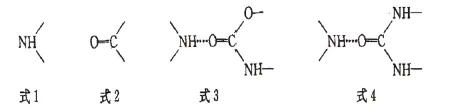

由于硬段分子结构中存在着氨基甲酸酯、脲等高极性基团,它们不仅含有能提供质子的仲氨基基团(式1),又含有能接受质子的羰基基团(式2)。当这些硬段接近时,它们之间极易进行电子轨道重叠,形成氢键,硬段间氢键(式3、式4) 。

软段一般由聚醚、聚酯等低聚物多元醇构成,这类多元醇的分子量通常约为 600~3000。一般来说,用于制备胶粘剂的聚氨酯树脂的硬/软段比例都较低,其性能也主要由软段决定。

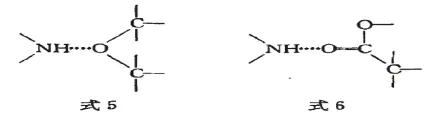

软段分子结构中存在聚醚、聚酯等,聚醚中的醚氧基(一O一)和聚酯中的羰基均能接受质子。当与硬段中的质子供体仲氨基相接近时,也易形成氢键,被称为硬-软段间氢键(式5、式6)

影响聚氨酯结构与性能的主要因素包括:软/硬段结构、分子量、交联度、助剂等等。

在PU体系中,软段的玻璃化转变温度低于室温,以橡胶态存在。硬段分布其中,起物理交联点的作用。硬段的主要组成部分是异氰酸酯的反应产物一氨基甲酸酯基团或脲基。因而异氰酸酯的结构与反应活性对PU的性能有至关重要的作用。

由分子结构对称性强的二异氰酸酯(如MDI)制备的PU,比由结构不对称的二异氰酸酯(如TDI)制备的PU具有更高的模量和撕裂强度,因为对称的分子链可产生规整有序相区,促进了PU链段的结晶。芳香族异氰酸酯基PU由于具有刚性芳环,其强度较脂肪族异氰酸酯基PU大,抗热氧化性也较好,但其抗紫外线降解性能差,容易泛黄。

提高硬段含量,会使PU硬度增加、弹性降低,一般也会使PU的内聚力和粘接力提高。但硬段含量过高,内聚力过强,链段活动和扩散能力减弱,可能会导致粘接力下降。复合剥离强度变差。硬段中可能出现由异氰酸酯反应形成的几种键基团,其热稳定性顺序如下:

异氰脲酸酯>脲>氨基甲酸酯>缩二脲>脲基甲酸酯

提高PU中硬段的含量通常使硬度增加、弹性降低,且一般来说,聚氨酯的内聚力和粘结力亦得到提高;但若硬段含量太高,由于极性基团太多会约束聚合物链段的活动和扩散能力,有可能降低粘结力。含游离-NCO基团的胶黏剂是例外,因-NCO会与基材表面发生化学作用。

软段的玻璃化转变温度(Tg)较低,使聚氨酯在较低的温度下仍然具有良好的弹性。软段由多元醇构成,通常有聚醚型多元醇、聚酯型多元醇和聚烯烃多元醇。目前应用最多的为聚酯型和聚醚型多元醇。聚烯烃多元醇和含离子基多元醇的应用也有。聚烯烃多元醇主要是改善对基材的润湿性,含离子基多元醇用来提高固含量和耐水性。

聚酯型聚氨酯由于酯基的强极性,能与硬段形成氢键,分子间作用力强,具有较好的物理机械性能,聚醚型聚氨酯由于醚键较易旋转,具有较好的柔顺性,因而耐低温性能好。在聚醚结构中不含酯基,所以其耐水性好。

软段种类对PU胶粘剂的性能有着重要的影响。聚醚多元醇的分子量在600-3000,在分子链的组成之中,软段在PU中占绝大质量分数。酯基的内聚能为12.2kJ/mol,醚键的内聚能为4.2kJ/mol,所以聚酯型PU比聚醚型PU具有更高的强度和硬度,对极性材料的粘接力也大。而醚键容易旋转,具有较好的柔顺性,聚醚型PU比聚酯型PU具有更好的耐水解性。因此,要获得较好的粘接强度,可选择聚酯多元醇作为原料;要获得良好的耐低温性能和耐水解性,可以选择聚醚多元醇作为原料。

软段分子量与结晶性对PU的影响也很大。一般来说,分子量相同的情况下,软段为聚酯,则PU的强度随聚酯二醇分子量的增加而提高;而软段为聚醚,则PU的强度随聚醚二醇分子量的增加而下降。聚酯型软段的极性强,分子量大则结构规整性高,对改善强度有利;而聚醚型软段极性较弱,分子量大则PU中硬段的相对含量减小,导致体系强度下降。

软段的结晶也会影响粘接层的内聚力和粘接力。采用高结晶性的聚酯多元醇为软段的高分子量线型PU胶粘剂,即使不用固化剂也能得到高强度的粘接,且初粘性好。而用含侧基的聚酯二醇,结晶性差,但侧基对酯基起到保护作用,能改善PU的抗热氧化性、耐水性、耐霉菌性。

分子量对胶粘剂的影响主要体现在固化前的分子扩散能力、固化产物的韧性、交联密度等方面。分子量小,分子活动能力和胶液渗透润湿能力强,这是形成良好粘接的重要条件;但分子量过小,固化时分子量增长不够,粘接强度仍然较差。分子量大,初始粘接强度好;但分子量过大也会导致胶液润湿能力变差。因此,合适的分子量对胶粘剂的综合性能是非常重要的。

分子量还和固化后的交联密度有关。一定程度的交联可以提高胶粘剂的粘接强度、耐热性、耐水解性、耐溶剂性。过量的交联则影响PU的结晶和微相分离,可能会对胶层的内聚强度造成损害。

1)偶联剂

加入偶联剂有助于提高胶粘剂的粘接强度、耐湿热性能。PU中的醋键、醚键具有较强的极性,易受到湿气的进攻而发生水解。另外,PU与基材表面形成的氢键也易受到湿热的破坏从而导致粘接强度的降低。使用硅烷偶联剂后,偶联剂分子在被粘基材和胶粘剂基体之间起到架桥作用,提高了胶粘剂的耐湿热粘接强度。

2)无机填料

加入填料一般能提高剪切强度、提高胶层的耐热性、降低膨胀率与收缩率,但往往会降低剥离强度。

3)稳定剂

加入稳定剂可以防止氧化、水解、热解等引起的粘接强度的降低,提高粘接耐久性。

4)催化剂

催化剂能降低反应活化能,使反应速率加快,缩短反应时间,控制副反应,故在聚氨酯胶黏剂制备中常用催化剂。对催化剂的要求一般是:催化活性高、选择性强。常用的催化剂为有机叔胺类及有机金属化合物。

TPU 胶粘剂合成中,往往加入催化剂加快反应速度,提高生产效率。目前,可用于 TPU 胶粘剂合成的催化剂包括叔胺类、金属有机化合物类。胺类催化剂对-NCO 与 H2O 反应以及-NCO 与-OH 反应均具有催化活性,金属有机锡类催化剂对-NCO 与-OH 反应的催化活性明显高于其催化-NCO 与 H2O 的反应,并且在-NCO 与-OH 反应时锡类的催化活性高于胺类。在 TPU 胶粘剂合成中,反应体系通常不含水,因此为促使聚合反应的进行,仅仅加入锡类催化剂即可,尤其是二月桂酸二丁基锡(DBTDL)。但 DBTDL 催化反应后残留于 TPU 胶粘剂中,DBTDL 本身具有毒性,虽然量少但会影响 TPU 胶粘剂在食品、医药等与人体有关领域的应用,因此寻找无毒、环境友好型催化剂已成为 TPU 胶粘剂研发领域的焦点之一。

惠州大亚湾达志精细化工有限公司